Moins de gaz. Moins de bruit. Voici le microniseur Coaxial…

Les secteurs de la pharmaceutique industrielle et de la chimie fine ont désormais à leur disposition l'équipement efficace et rationnel pour microniser leurs poudres. Schedio dévoile son microniseur à alimentation coaxiale.

La plupart des entreprises de développement de médicaments, de produits pharmaceutiques et de chimie fine rencontrent souvent des difficultés pour obtenir la distribution de la taille des particules qu’elles attendent pendant l‘étape de micronisation. Différents défis se présentent au cours du processus, à quoi se rajoutent d'autres facteurs externes. Le coût et la durée du procédé de broyage d’un poudre, la sécurité de l’opérateur, ou encore la consommation d’air comprimé/gaz sont autant de questions épineuses auxquelles les développeurs tentent de trouver des solutions.

Le broyeur à alimentation coaxial compte parmi les derniers développements. Il a été conçu par SCHEDIO pour offrir des améliorations du procédé de micronisation. Ce concept innovant, mis au point par la jeune firme tessinoise spécialisée dans la micronisation et l’isotechnie dans le domaine des poudres hautement actives, permet d’atteindre des critères plus stricts encore que ceux imposés par les réglementations en vigueur, tout en remplissant les exigences de l'industrie.

Ci-dessus: Le pilote MULTI MILL de Schedio, avec chambre coaxiale, une avancée disponible sur toutes les tailles de broyeur. Ce dispositif peut être installé sur les microniseurs existants !

Une réponse face aux défis rencontrés jusqu’ici en matière de micronisation

Selon les secteurs de la pharmaceutique et de la chimie fine, plus de 80 % des nouvelles entités chimiques présentent une faible solubilité, une faible biodisponibilité et/ou une vitesse de dissolution faible ou irrégulière. La micronisation est l'une des solutions les plus utilisées pour la réduction de la taille des particules et, par conséquent, l'amélioration de la biodisponibilité ou l’acheminement de la substance active vers l’organe ciblé.

Le coeur du microniseur dit “à assiettes” ou encore “broyeur à jets en spirale”(spiral jet mill) est la chambre de collisions, dans laquelle est admis un gaz sous pression (par exemple de l'air comprimé, de l'azote, etc..). Sous l’effet de la vélocité subsonique de ce gaz, les particules en présence s’entrechoquent les unes aux autres, provoquant leur fragmentation, et par voie de conséquence, la réduction de leur taille initiale.

Les performances du broyeur à jets en spirale varient fortement en fonction des propriétés de la poudre (fluidité, dureté, etc…). Il est donc nécessaire de pouvoir adapter le procédé aux caractéristiques de chaque produit. Ces microniseurs sont des dispositifs largement utilisés dans le broyage des poudres, car ils permettent d'obtenir d’excellentes performances en termes de distribution de tailles de particules, et leur concept offre de surcroit, une installation facile à nettoyer. Les particules circulent dans la chambre de micronisation jusqu’à atteindre leur taille micronisée, avant de pouvoir gagner la sortie par le sélecteur statique située au centre de la chambre.

Représentation de la chambre de broyage d’un microniseur jet mill conventionnel. On distingue à gauche l’entrée du gaz de micronisation, et à droite une seconde alimentation dédiée à l’amenée de la poudre à microniser par le principe Venturi. C’est précisément ce système d’alimentation que SCHEDIO souhaitait éliminer afin de s’affranchir des risques de colmatage et de pression acoustique qu’il génère au quotidien dans l’environnement de production.

C’est bien connu, la micronisation sur broyeurs à jet en spirale (dit broyeur à assiette /Spiral Jet Mill) entraine un bon nombre de contraintes et autant de défis, devant lesquels jusqu’ici, les industriels manquaient de solutions:

Défi n° 1 : L'utilisation d'un broyeur à jet classique limite la gamme de distribution de la taille des particules

La plupart des broyeurs à jet en spirale du marché sont standardisés. De ce fait, leur configuration reste peu flexible, et rend difficile les adaptations pourtant nécessaires pour traiter chaque poudre. Dans le broyeur à jets classique, la poudre sèche circule à travers la machine sous l’effet de la pression du gaz pendant le procédé. Après micronisation, il en sort doté de ses caractéristiques finales. Le point de passage sensible du microniseur se situe au niveau de l’amenée du produit vers la chambre, appelé tube venturi (élément venturi). Cet endroit admet une poudre sèche dans des conditions de forte pression de gaz, entrainant ainsi le risque permanent d’une instabilité tout au long du procédé de micronisation au point de compromettre la qualité du produit final.

Défi n° 2 : Pression acoustique générée pendant la micronisation

Chaque pays fixe le seuil maxi de bruit autorisé pour l'utilisation des machines. Si le bruit peut être réduit par des silencieux, dans bien des cas les mesures prises peuvent s’avérer insuffisantes. Notamment ce tube venturi, dont la fonction est de générer un vide pour transporter les particules de la trémie de dosage vers la chambre, représente une source de nuisances sonores redoutée par les opérateurs et surveillées par les responsables HSE. La pression sonore émise par le sytème venturi des microniseurs classiques se retrouve amplifiée par le cône de chargement de la poudre.

Ainsi, les niveaux sonores augmentent proportionnellement à la taille des broyeurs à jets, pour grimper parfois au-delà de 100 décibels. Dans certains pays, le seuil autorisé de 75 décibels rend difficile l’utilisation d’un broyeur jet mill, même lorsque des protections auditives sont adoptées par les opérateurs.

Défi n° 3 : La consommation importante de gaz

L’alimentation de la poudre par sytème venturi sur les broyeurs à jets en spirale conventionnels, réclame près de 24 % de la consommation totale de gaz nécessaire au fonctionnement de l’équipement.

Le principal coût d'exploitation d’un broyeur à jet (jet mill) est donc imputable à la consommation de gaz pour l’alimentation en poudre, ajoutée à la consommation du gaz de broyage . De part sa conception, le microniseur possède une longue durée de vie, car la chambre ne comporte aucune pièce en rotation, et résiste à l’abrasion forte lorsque la matière d’exécution est choisie en adéquation avec la nature du produit à microniser.

Défi n°4 : Phénomènes indésirables de rétro-soufflage (blowback)

Un phénomène de rétro-soufflage (blowback) peut se produire soit à cause d'un colmatage, soit à cause d'un réglage inapproprié des paramètres du microniseur. Ce problème peut surgir lorsque le venturi côté alimentation la chambre est mal dimensionné par rapport au débit de poudre entrant, et /ou du réglage des pressions (gaz de broyage versus gaz alimentation venturi). Le rétro-soufflage se caractérise par un reflux brusque de poudre depuis la chambre de broyage vers le cône d’alimentation. Une quantité de poudre se trouve alors éjectée hors du microniseur, ce qui conduit à l’arrêt de la production en cours pour pouvoir nettoyer l’installation. La plupart du temps, une irrégularité dans la taille de la distribution des particules pourra être constatée à la suite d’un problème de rétro-souufflage.

En cas de colmatage, il faut surveiller la quantité de poudre qui entre dans la chambre. Sachant qu’un flux constant de poudre dans la chambre est le facteur clé pour obtenir une distribution granulométrique finale cohérente, le phénomène de “Blowback” est à éviter, car il engendre irrémédiablement un problème de non-qualité du produit. Sur les broyeurs à alimentation venturi, l’installation ne pourra redémarrer qu’une fois la machine et les pièces constitutives du port d’alimentation venturi nettoyées.

De manière générale, l'absence de constance au niveau du flux d’alimentation de poudre dans un broyeur jet mill entraine irrémédiablement une disparité dans la distribution granulométrique. Une telle instabilité n’est pas autorisée dans la production pharmaceutique, car les interruptions de procédé engendrent un gaspillage du produit.

Comment le broyeur à jet coaxial peut-il contribuer à améliorer le processus de micronisation ?

L’innovation se situe au niveau de l’admission, dans la chambre de broyage, de la poudre à microniser. Le système venturi radial/tangentiel qui caractérise le jet mill spirale standard communément répandu depuis plusieurs décades est écarté au profit d’un dispositif simple et innovant permettant l’introduction directe et selon une orientation axiale de la poudre, jusqu’au centre de la chambre des collisions. Les particules micronisées sont expulsées par un conduit d'extraction positionné co-axialement au conduit d'entrée de la poudre. La configuration coaxiale autorise un meilleur traitement des particules les plus grosses, ce qui à pour finalité d’améliorer les performances de micronisation.

L’absence de système venturi d'entrée simplifie le flux de poudre, éliminant certains problèmes bien connus, tels que le colmatage intempestif ainsi que les besoins considérables de gaz nécessaires. En plus de sa capacité à traiter des grosses particules, le broyeur à jet coaxial est à présent en mesure de traiter les composés collants et abrasifs en gardant un flux d’alimentation constant. L’apport décisif lié à la configuration coaxiale est le maintien permanent de l'effet de vide et d'aspiration, quelle que soit la pression de micronisation. La solution coaxiale permet d'éviter les retours de flux de poudre (blow-back), faisant de l’équipement tout entier un outil de production extrêmement stable, dont les pièces en contact avec le produit sont moins exposées aux phénomènes d’usure.

Le résultat de broyage sur microniseur coaxial atteint la même distribution granulométrique que le broyeur à jet en spirale (le standard historique), mais il offre cependant un rendement supérieur permettant un gain de temps, une réduction des coûts de production, y compris la limitation les erreurs de paramétrage. L'injection classique du broyeur (cône, buse d'alimentation ou venturi) ayant été éliminée, la poudre est acheminée par l’entrée supérieure de la machine.

Possibilité de retrofit

L'ensemble du broyeur à jet coaxial peut être monté sur les broyeurs à jet en spirale existants, ce qui permettra aux installations déjà en exploitation, comme aux nouvelles, de bénéficier de :

La micronisation des poudres avec une moindre dépense d'énergie, tout en maintenant une diffusion uniforme des poudres à l'intérieur du flux.

L’amélioration de la distribution de la poudre à l'intérieur du flux

La réduction du bruit

la suppression du risque d'obstruction du tuyau d'injection

Résumé :

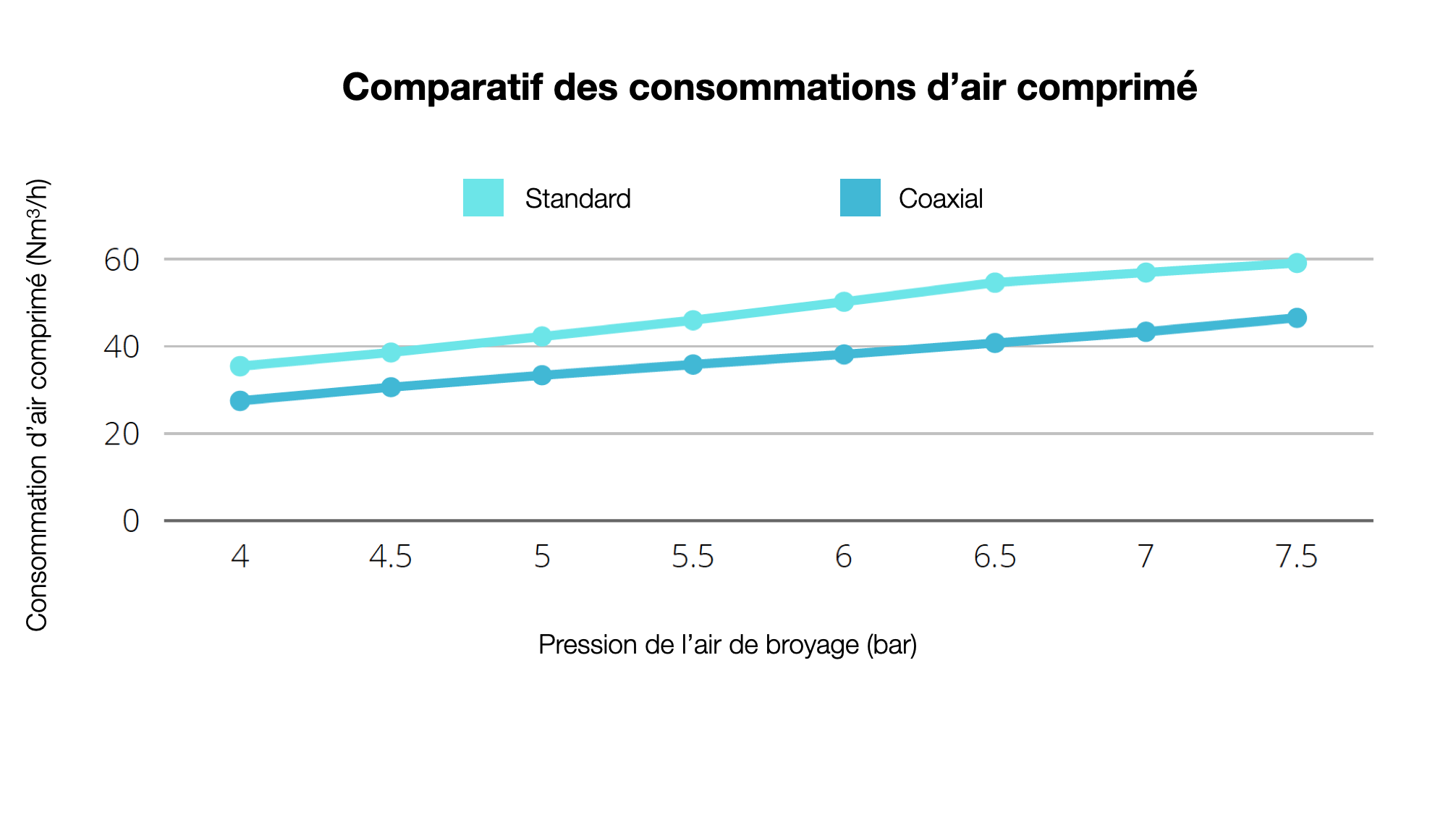

Les tests et les résultats d'évaluation confirment que le microniseur coaxial consomme en moyenne 23 % de gaz comprimé en moins que le microniseur à injection venturi standard. Cela se traduit par une plus grande efficacité disponible en termes de productivité, moins d’arrêts de production car le risque de colmatage est minimisé), et par une nette réduction des coûts liée à la consommation d'énergie, notamment dans les cas où le gaz utilisé est l’azote, l’argon, etc.).

Les niveaux de bruit sont considérablement réduits avec le broyeur coaxial. Les mesures en condition d'exploitation montrent une baisse moyenne de 4,27 dB par rapport au microniseur traditionnel (à injection venturi) à pression de broyage égale. Cela équivaut à une réduction de l'intensité du bruit de plus de 50 %. Une réduction de quelques dB dans la partie supérieure de l'échelle logarithmique correspond en fait à une forte variation en termes d'intensité sonore.